不良率に対する極めて厳しい要求で知られるのが自動車である。通常の産業用や民生用などでは、100万個の半導体チップを出荷したと仮定すると、数個から十数個の半導体チップが不良品となって顧客から戻ってくる。このときの不良率を数ppm、十数ppmと表現する。ppmは100万分率と呼ばれ、100分率の1万分の1の比率を示す。

自動車メーカーや自動車用電装品メーカーなどは、半導体メーカーに対して1ppm未満の不良率を要求していると言われる。これは半導体メーカーにとってはものすごく厳しい水準で、設計部門と製造部門、検査部門が一体となって取り組まなければ実現は不可能だとされる。

自動車用にこれほどまでに高い信頼性(低い不良率)が要求される理由は、大きく2つある。

1つは、自動車が人命と関わりの深いシステムだからだ。制御不能になった自動車は簡単に事故を引き起こし、貴重な人命を失わせる可能性がある。

もう1つの理由は、生産数量が極めて多いからだ。例えば、トヨタ自動車が2011年に世界中で生産した自動車の台数は約786万台(系列会社を含む)、2012年は約991万台(同)である。

仮に1台の自動車が10個のマイコンを搭載していたとしよう(実際にはもっと多い)。トヨタ自動車の年間生産台数をおよそ1,000万台とすると、1億個のマイコンが年間で新たに搭載されることになる。不良率を1ppmと仮定すると、年間で100個のマイコンが不良となる。最大で100台の自動車でマイコンの不良が発生する。なぜマイコンに限定したかというと、自動車用半導体の中ではマイコンが最も複雑で自動車の安全性に影響しやすい部品だからだ。言い換えると、半導体メーカーにとって不良率を低くすることが難しい部品なのである。

自動車メーカーと自動車電装品メーカーの半導体チップに対する本音は「ゼロディフェクト(欠陥ゼロ)」だろう。何億個のチップを納品しても「不良品はゼロにしろ」ということだ。現実には欠陥ゼロは不可能なので「不良率1ppm未満」という数値がおおよその妥協点となっている。

現実には、半導体チップの不良はゼロにならない。つまり、自動車電装品メーカーに出荷された半導体チップは、不具合が見つかると半導体メーカーに戻ってくる。半導体メーカーは戻ってきた半導体チップを解析し、報告書を顧客(自動車電装品メーカーや自動車メーカーなど)に提出する。

不具合の見つかる頻度(単位時間当たりの不具合発生件数)を不良発生頻度と仮定すると、この頻度は「FIT」(Failure In Time、フィット)という単位で表記される。1FITとは、10の9乗時間(10億時間)に1回、不良が発生するという意味である。あるいは10億個の半導体チップを出荷したときに、1時間で1個が不良になるという意味でもある。

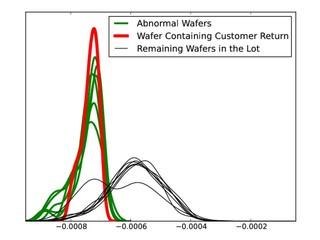

自動車用半導体の大手メーカーであるFreescale Semiconductorは、自動車用マイコンの販売実績で1ppm未満の低い不良率を維持し続けてきた。「国際信頼性物理シンポジウム(IRPS:International Reliability Physics Symposium)」(IRPS 2013)では、その取り組みの一部が2件の研究論文として公表されている。いずれも、顧客で不具合が見つかってFreescaleに戻ってきた半導体チップを解析し、不良率の低減に活かす試みである。非常に興味深い試みなので、その概要をご紹介したい。